Modélisation de la rupture ductile de structures métalliques sous sollicitations sévères

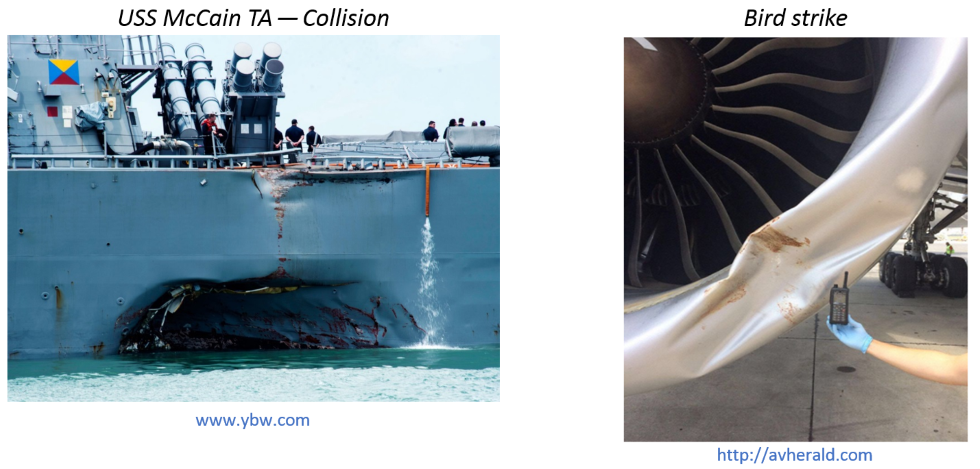

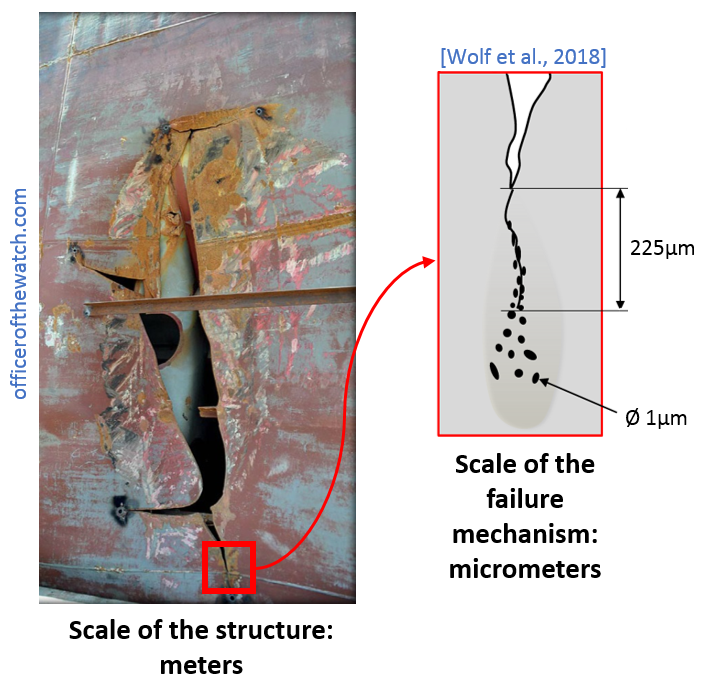

Nos travaux de recherche visent à reproduire numériquement la réponse jusqu’à la rupture de structures métalliques de grandes dimensions face à des surcharges accidentelles (collision, choc, …). L’objectif est d’améliorer la prédiction numérique de la tenue de telles structures vis-à-vis de ce type de sollicitations. On s’intéresse plus particulièrement à la durabilité (nocivité des défauts, capacité d’arrêt de fissure, …) des structures navales et aéronautiques soumises à des chargements intenses et rapides, mettant en jeu des grandes déformations et vitesses de déformation.

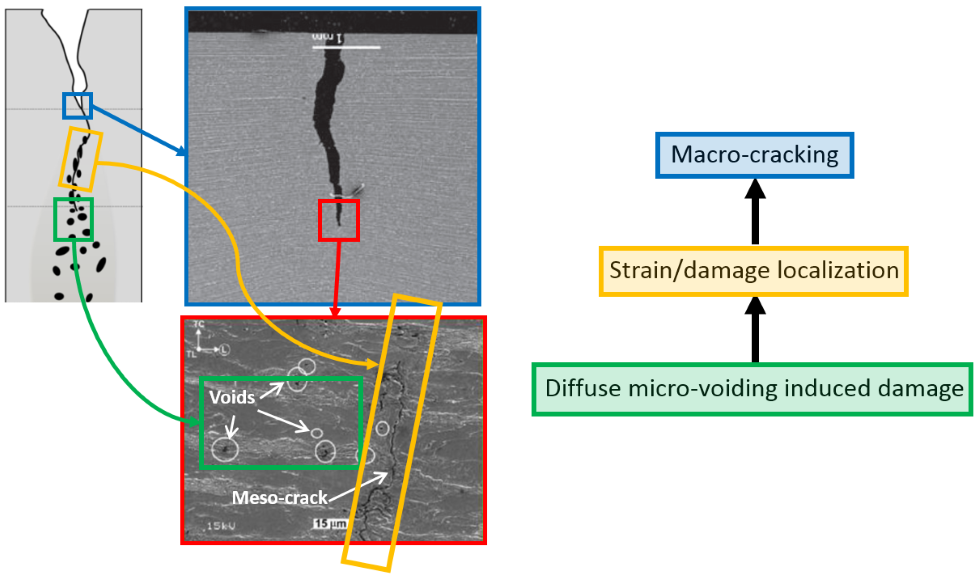

La rupture ductile est généralement la conséquence (i) d’un endommagement plus ou moins diffus induit par la germination et la croissance de micro-cavités, (ii) d’une localisation de l’endommagement/déformation dans une bande étroite, et (iii) de la formation et la propagation de macro-fissures.

Dans le cas de la rupture ductile de grandes structures métalliques, on peut distinguer typiquement deux échelles :

- Échelle macroscopique : correspondant à l’échelle de la structure (ordre du mètre)

- Échelle microscopique : correspondant à l’échelle des mécanismes d’endommagement/rupture (ordre du µm)

La difficulté est de combiner ces deux échelles au sein d’un même modèle basé sur les éléments finis. En effet, à l’échelle de la structure, on souhaite utiliser des éléments finis de grandes dimensions, mais afin de décrire les mécanismes d’endommagement/rupture, on doit utiliser des éléments finis compatibles avec l’ordre de grandeur de ces mécanismes.

D’un point de vue industriel, où l’on souhaite des calculs rapides, on doit alors utiliser des éléments finis de grandes dimensions. Notre objectif est alors de reproduire dans une méthodologie tridimensionnelle unifiée, les étapes successives menant à la rupture ultime de la structure en intégrant les mécanismes d’endommagement/rupture du matériau dans la formulation des éléments finis (de grandes dimensions) tout en s’assurant de l’objectivité des résultats numériques par rapport au maillage.

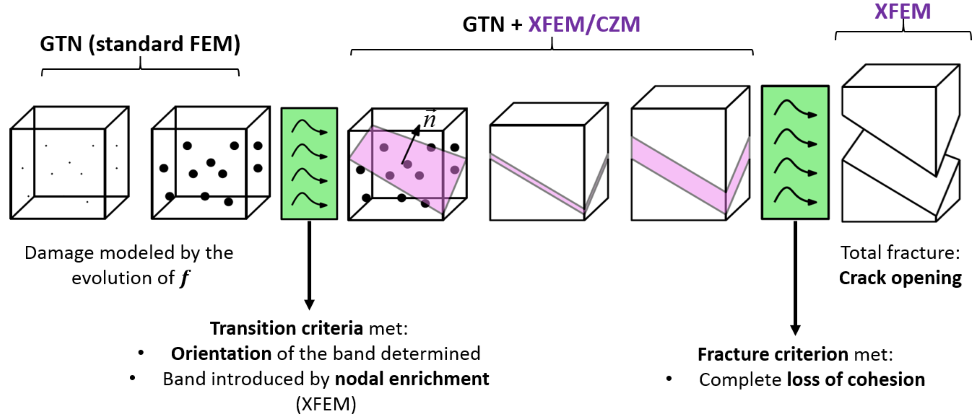

Le modèle unifié développé dans le cadre de ces travaux est schématisé ci-dessous pour un élément finis 3D :

Pour décrire l’endommagement diffus (i), le matériau est supposé obéir ici au modèle de plasticité microporeuse de GTN. Les conséquences cinématiques de l’ouverture de la fissure (iii), sont décrites par la méthode des éléments finis étendus (XFEM). L’étape intermédiaire de localisation (ii), qui est la plus complexe à reproduire d’un point de vue physique et numérique, est ici décrite via un modèle de zone cohésive (CZM) dans le contexte de la XFEM. Le CZM permet de décrire la dégradation progressive des propriétés mécaniques du matériau au sein de la bande de localisation, induite par la coalescence des micro-cavités et conduisant finalement à l’apparition de la macro-fissure.

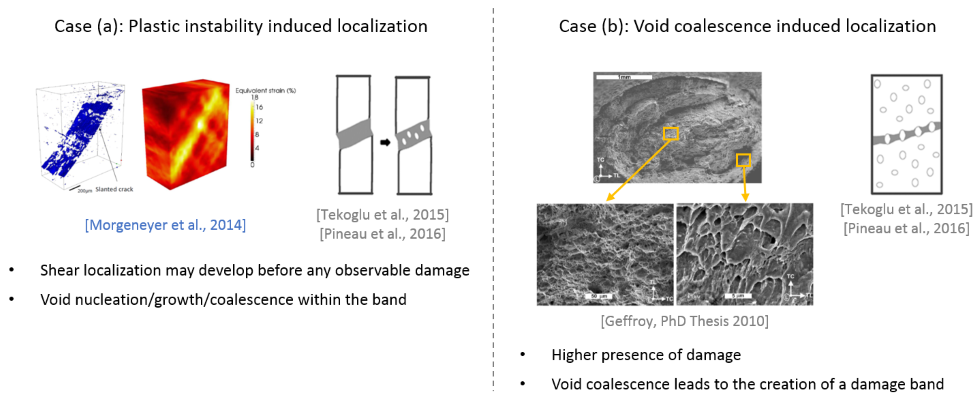

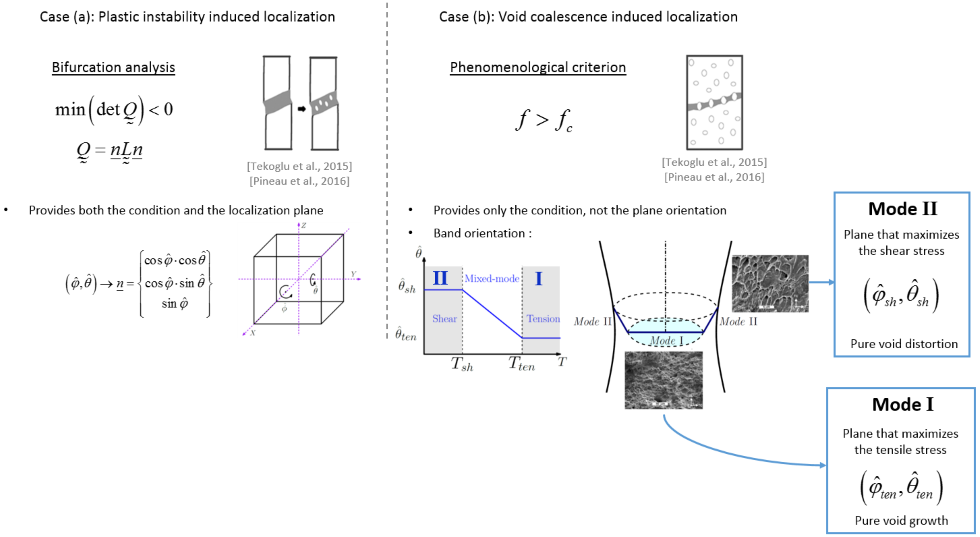

Dans nos travaux, un intérêt particulier est porté d’une part, aux critères de transition entre endommagement diffus et localisation, et d’une part, à la détermination de l’orientation du plan de localisation. La localisation est traitée ici comme un phénomène résultats soit d’une instabilité plastique (a), soit de la coalescence des microcavités (b).

Deux critères ont alors été développés : (a) le premier est basé sur l’analyse de bifurcation, tandis que (b) le second repose sur une porosité critique et rend compte de la compétition entre Mode I et II en fonction du taux de triaxialité.

Le modèle développé dans le cadre de ces travaux de recherche, est implémenté en tant que routine utilisateur (UEL) dans le code de calculs commercial Abaqus. Ses performances sont évaluées par des simulations numériques d’éprouvettes tridimensionnelles soumises à divers cas de chargement.

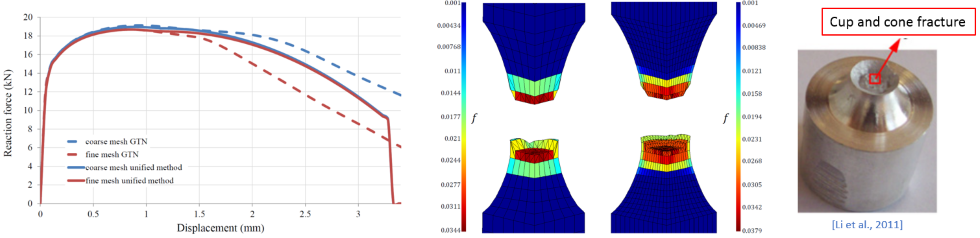

On peut voir ci-dessous la réponse mécanique (à gauche) d’une éprouvette axisymétrique entaillée sollicitée en traction et son facies de rupture (au centre), obtenus numériquement pour deux tailles de mailles avec le modèle développé dans le cadre de nos travaux de recherche, et à droite le facies de rupture réel. On peut noter d’une part, que le modèle est capable de reproduire le facies de rupture réel en « cup and cone ». D’autre part, on peut noter que la réponse mécanique de l’éprouvette obtenue avec notre modèle, est indépendante de la taille de maille contrairement par exemple, à l’utilisation du modèle de GTN seul.

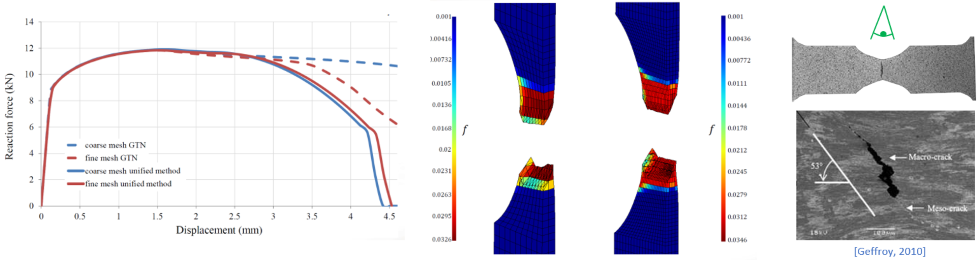

Ci-dessous la réponse mécanique (à gauche) d’une éprouvette plate entaillée sollicitée en traction et son facies de rupture (au centre), obtenus numériquement pour deux tailles de mailles avec le modèle développé dans le cadre de nos travaux de recherche, et à droite le facies de rupture réel. Encore une fois, le modèle est capable de reproduire le facies de rupture réel et la réponse mécanique de l’éprouvette obtenue avec notre modèle, est quasi-indépendante de la taille de maille.

La méthodologie développée dans le cadre de ces travaux de recherche se révèle objective vis-à-vis du maillage et capable de reproduire correctement l’inclinaison des surfaces de rupture.

Collaborations :

ISAE-SUPAÉRO, Université de Bretagne-Sud.

Références :

- K. Nikolakopoulos, J.P. Crété, P. Longère, Progressive failure of ductile metals : Description via a three-dimensional couples CZM-XFEM based approach, Engineering Fracture Mechanics, Volume 243, pages 1-34, 2021.

- K. Nikolakopoulos, Modélisation numérique des structures hautes résistance soumises à des sollicitations sévères, Doctorat de l’Université de Toulouse, 2020.

- K. Nikolakopoulos, J.P. Crété, P. Longère, Volume averaging based integration method in the context of XFEM-cohesive zone model coupling, Mechanics Research Communications, Volume 104, pages 1-7, 2020.

- J. Wolf, P. Longère, J.P. Crété, J.M. Cadou, Strain localization in ductile materials : Assessment of three X-FEM-based enrichment methods, Mechanics Research Communications, Volume 99, pages 1-7, 2019.

- J. Wolf, P. Longère, J.M. Cadou and J.P. Crété, Numerical modelling of strain localization in engineering ductile materials combining cohesive models and X-FEM, International Journal of Mechanics and Materials in Design, Volume 14, pages 177-193, 2018.

- J.P. Crété, P. Longère and J.M. Cadou, Numerical modelling of crack propagation in ductile materials combining the GTN model and X-FEM, Computer Methods in Applied Mechanics and Engineering, Volume 275, pages 204-233, 2014.

- J.P. Crété, Traitement numérique de la fissuration d’une structure navale, Doctorat de l’Université de Bretagne Sud, 2013.